Экскурсия по заводу ЛДМ.

Рассказывая о продукции, ее характеристиках, особенностях, невозможно не упомянуть о самом заводе-изготовителе и показать все этапы производства регулирующей арматуры. ЛДМ находится в Чехии в местечке Чешска Тржебова. Но мы покажем, что LDM находится намного ближе, чем Вы думаете. На этой странице Вы можете присоединиться к истории создания жемчужин всего спектра запорно-регулирующей арматуры, начиная от регуляторов давления для систем отопления и заканчивая регулирующими клапанами для промышленной энергетики.

Любое производство начинается с расходных материалов и заготовок. Так и в нашем случае обратимся к одному из самых важных этапов в производстве клапанов и других типов теплотехнического оборудования: начнем с производства корпусов регулирующей арматуры.

Заготовки для запорной и регулирующей арматуры ЛДМ производятся на сталелитейной мастерской ROUČKA SLÉVÁRNA.

ROUČKA SLÉVÁRNA в настоящее время имеет

три подразделения, которые располагаются в городах: Брно, Оломоуц и Лютин.Сталелитейная мастерская имеет богатую историю. Названа она была в честь Эриха Руцка, который и считается основателем сталелитейного производства в Брно. В настоящее время мастерская из маленького предприятия, основанного в 1929 году как завод по производству котлов и связанного с ним литейного производства, в настоящий момент ROUCHKA SLEVARNA является одним из главных поставщиков на территории ЕС отливок для клапанов, насосов и некоторых других типов продукции для отдельных отраслей промышленности. ROUČKA SLÉVÁRNA имеет сертификаты ISO9001:2000, а также ISO 14001:2005 компанией TÜV SÜD Management Service GmbH. Также компания имеет AD 2000 Mbl. W0, W5, A4, от компании TÜV NORD Czech, s.r.o. в соответствии с EC директивой 97/23. Также компания является владельцем сертификата EN ISO 3834-2.

ROUČKA SLÉVÁRNA в настоящее время имеет

три подразделения, которые располагаются в городах: Брно, Оломоуц и Лютин.Сталелитейная мастерская имеет богатую историю. Названа она была в честь Эриха Руцка, который и считается основателем сталелитейного производства в Брно. В настоящее время мастерская из маленького предприятия, основанного в 1929 году как завод по производству котлов и связанного с ним литейного производства, в настоящий момент ROUCHKA SLEVARNA является одним из главных поставщиков на территории ЕС отливок для клапанов, насосов и некоторых других типов продукции для отдельных отраслей промышленности. ROUČKA SLÉVÁRNA имеет сертификаты ISO9001:2000, а также ISO 14001:2005 компанией TÜV SÜD Management Service GmbH. Также компания имеет AD 2000 Mbl. W0, W5, A4, от компании TÜV NORD Czech, s.r.o. в соответствии с EC директивой 97/23. Также компания является владельцем сертификата EN ISO 3834-2.

Roučka Slévárna, a.s. имеет в производственной мощности: 4000 тонн стали, нержавеющей стали и специальных сплавов в Брно.

В настоящее время сталелитейная мастерская изготавливает отливки не только для компании LDM, но и для таких компаний как:

Чешская Республика

MSA, a.s., Dolní Benešov

ARAKO, spol. s r.o., Opava

JMA spol. s r.o., Hodonín

SIGMA GROUP, подразделение Промышленные насосы, a.s. Lutín

Германия

ARI ARMATUREN, GmbH, Schloss Holte-Stukenbrock

SHG mbH, Wiesbaden

FLOWSERVE Ahaus, GmbH

ALLWEILER AG COLFAX PUMP GROUP, Radolfzell

MAGWEN VALVES, GmbH, Osterweddingen

SIEMENS Building Technologies Landis & Staefa Division, Rastatt

Польша

ZETKAMA S.A., Klodzko

POLNA S.A., Přemyšl

Австрия

FLOWSERVE (AUSTRIA), GmbH, Brunn am Gebirge

FLOWSERVE (AUSTRIA), GmbH, Control Valves – Villach Operation

Словакия

ŽELEZIARNĚ PODBREZOVÁ, a.s.

Италия

ORION S.p.A, Trieste

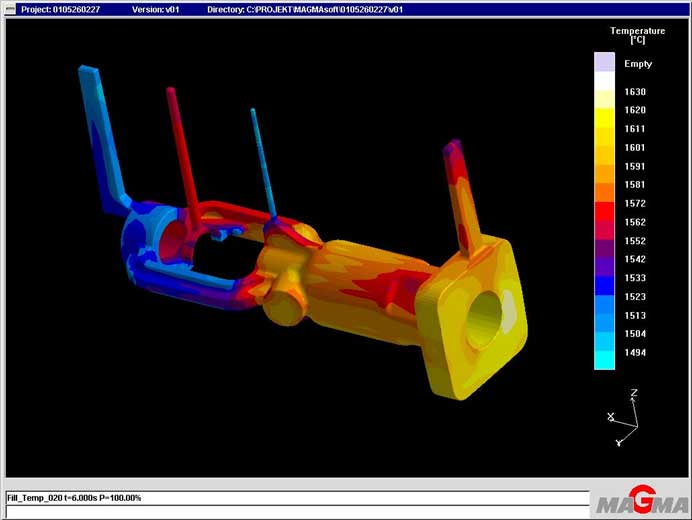

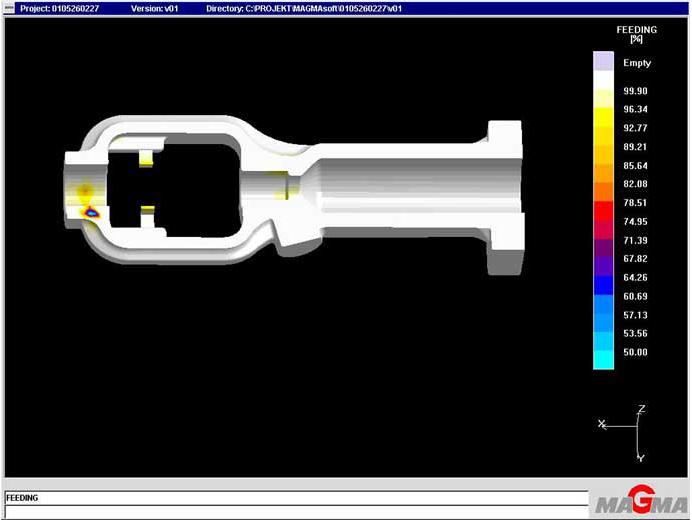

Почему же отливки и продукты сталелитейной мастерской пользуются такой большой популярностью? Секрет в качестве изготавливаемой продукции. А качество соответственно достигается благодаря использованию свежего программного обеспечения MAGMAsoft ®, одного из основных программ моделирования на производстве.

Учитывая возрастающую технологическую сложность литейного производства, и принимая во внимание необходимость сокращения издержек производства, ROUČKA SLÉVÁRNA, использует MAGMAsoft ®, чтобы помочь ей достичь этих целей. Модули MAGMAstandard и MAGMAiron были установлены для моделирования литья стали и чугуна. Для последующего анализа напряжений и деформаций литья, установлен модуль MAGMAstress.

Пример проекта, выполненного из литого материала GS-C 25 (углеродистая сталь) Вы можете видеть на рисунке:

Материал доведен при температуре 1630 градусов Цельсия до необходимой формы. Результаты моделирования были подтверждены на образцах и рентгеновского осмотра. Эта модель была подвергнута изменению, и, таким образом, стала началом серийного производства, включающим в себя около 1000 единиц в месяц на начальном этапе.

Все первоначальные проекты были проверены на правильное функционирование с помощью компьютерной системы и результаты проверки были применены на практике. В настоящее время система постоянно используется в качестве вспомогательного инструмента для формирования оптимального проектирования технологии литья.

Так как постоянно расширяется программа и производственные мощности литейной мастерской (что касается производства тяжелых отливок и серийное производство с использованием формовочных машин DISA, где модель должна быть настроена идеально), использование программ MAGMA стало большим шагом вперед, так как моделирование, до начала производства, позволяет свести к минимуму ошибки в литье и тем самым сократить затраты на их ремонт.