Арматура ЛДМ

Клапанрегулирующий – одна из разновидностей трубопроводной арматуры, главная задача которой – непрерывное или дискретное изменение давления перемещаемой рабочей среды за счет уменьшения проходного сечения. Изделия оснащаются плунжером или затвором (эти конструкционные элементы имеют специальную форму для изменения расхода перемещаемой рабочей среды). Управление этим видом трубопроводной арматуры осуществляется посредством внешних источников энергии. При ручной эксплуатации регулирующей арматуры доступно только периодическое ступенчатое регулирование.

Клапан регулирующий – неотъемлемая составная часть практически любой отопительной системы. Корпус подобных агрегатов изготавливается из металла с высокий уровнем стойкости к развитию коррозийных процессов, с повышенными прочностными характеристиками (сплавы цветных металлов, различные марки стали, чугун).

Устройства такого типа используются в центральных и индивидуальных тепловых пунктах в системах горячего водоснабжения и отопления, на теплоэнергоцентралях, в системах кондиционирования воздуха, приточной вентиляции, на производственных линиях пищевой, химической и других отраслей промышленности.

В соответствии с техническими требованиями к регулирующей трубопроводной арматуре, которые указаны в ГОСТе 12893, все устройства имеют унифицированную маркировку (например, «21ч10нж»), где:

-

21 (разновидность арматуры).

-

ч (материал производства корпуса: пластик, титан, латунь, бронза, углеродистая сталь, чугун).

-

10 (разновидность привода: гидравлический, пневматический, механический).

-

нж (материал производства уплотнительных поверхностей).

Клапаны регулирующие по направлению транспортировки рабочей среды разделяются на следующие виды:

-

Проходные (монтируются на прямых трубопроводных отрезках; направление потока не меняется в процессе транспортировки).

-

Угловые (изменяют направление потока под прямым углом).

-

Смесительные (трехходовые). Оснащаются тремя патрубками (выходной и два выходных) для подсоединению к трубопроводу, с помощью которых выполняется смешение двух потоков рабочих сред с разными характеристиками в единый.

Основные технические характеристики

Технические характеристики регулирующих клапанов могут различаться в соответствии с заданными эксплуатационными особенностями устройств. Изучить технические характеристики необходимо для правильного подбора и беспроблемного подключения в трубопроводной системе. Наиболее важными из них являются:

-

Тип материала корпуса и уплотнительных поверхностей.

-

Диаметр условного прохода.

-

Тип крепления на трубопроводе (резьба, фланец, редкое – приварное присоединение).

-

Разновидность управления (ручное, пневматика, гидравлика и т.д.).

-

Диапазон изменения состояния рабочей среды.

-

Максимальные и минимальные показатели температуры и давления, при которых трубопроводная арматура будет продолжать функционировать в нормальном режиме.

Регулировочные клапаны устанавливаются в трубопроводных системах, где требуется осуществлять точное распределение потоков рабочей среды (обычно это отопительные системы). Активное использование изделия такого типа находят в промышленной сфере, где нужно транспортировать газообразные и жидкие среды.

Особенности монтажа

Клапан регулирующий, вне зависимости от его типа, чаще всего устанавливается на трубопроводе узлов управления вверх (при этом некоторые модели могут быть смонтированы в различных рабочих положениях).

Перед процессом монтажа удаляются транспортные заглушки, после чего специалисты должны проверить соответствие размера и разновидности клапана проектным данным, готовность устройства к установке:

-

комплектность;

-

наличие дополнительных блоков;

-

подвижность штока.

Транспортировка жидкости после монтажа клапана должна осуществляться в соответствии с направлением стрелки на корпусе устройства или согласно инструкции в технической документации. Если направление рабочей среды будет противоположным, то существенно снизить пропускные гидравлические характеристики и общая пропускная способность агрегата. При неправильной подаче рабочей среды к регулирующим элементам они зачастую полностью утрачиваются свою работоспособность.

Перед установкой проходных фланцев с них необходимо аккуратно снять транспортные заглушки, после чего очистить уплотнительные элементы от консервационной смазки, а внутренние полости продуть с помощью сжатого воздуха.

Также можно выделить следующие специфические особенности установки:

-

Клапан регулирующий устанавливается обычно на участках трубопроводной системы с уже установившимся режимом. Это означает, что категорически не рекомендовано осуществлять монтаж устройств за или перед гидравлическими сопротивлениями (колени, запорная арматура, тройники, повороты и т.д.), насосным и распределительным оборудованием, перед зоной потребления рабочей среды.

-

Клапан регулирующий нельзя использовать как запорную арматуру (исключение – запорно-регулирующие клапаны). Если необходимо герметично отсечь систему со стороны входа, необходима установка соответствующей запорной арматуры.

-

Расстояние от регулирующих клапанов до других конструкционных элементов должна составлять минимум 10-15 диаметров на выходе и минимум 5 диаметров на входе.

-

Монтаж регулирующих клапанов рекомендуется выполнять в зонах, которые доступны для технического смотра, регулировки, ухода.

-

По завершению всех монтажных работ полностью собранный клапан нужно привести в рабочее состояние, проверить на плавность и легкость хода.

-

Присоединение вентлия к трубопроводным системам может быть выполнено с применением разных технологий (штуцер, муфты, фланцы, приварка и т.д.).

Конструкции регулирующих клапанов

Принято выделять несколько видов конструкций регулирующих вентилей:

-

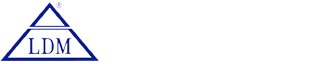

Седельные. В седельных клапанах в качестве подвижного элемента выступает плунжер (тарельчатый, стержневой, игольчатый). Перемещение плунжера осуществляется через седло вдоль оси потока рабочей среды, меняя проходное сечение. Чаще всего встречаются двухседельные модели, которые имеют хорошо уравновешенный затвор, поэтому они могут быть использованы для беспрерывной регулировки давления в трубопроводных системах диаметром до 30 см (с учетом использования исполнительных механизмов невысокой мощности (в сравнении с односедельными моделями)). Односедельные вентили устанавливаются обычно в трубопроводах небольшого диаметра.

-

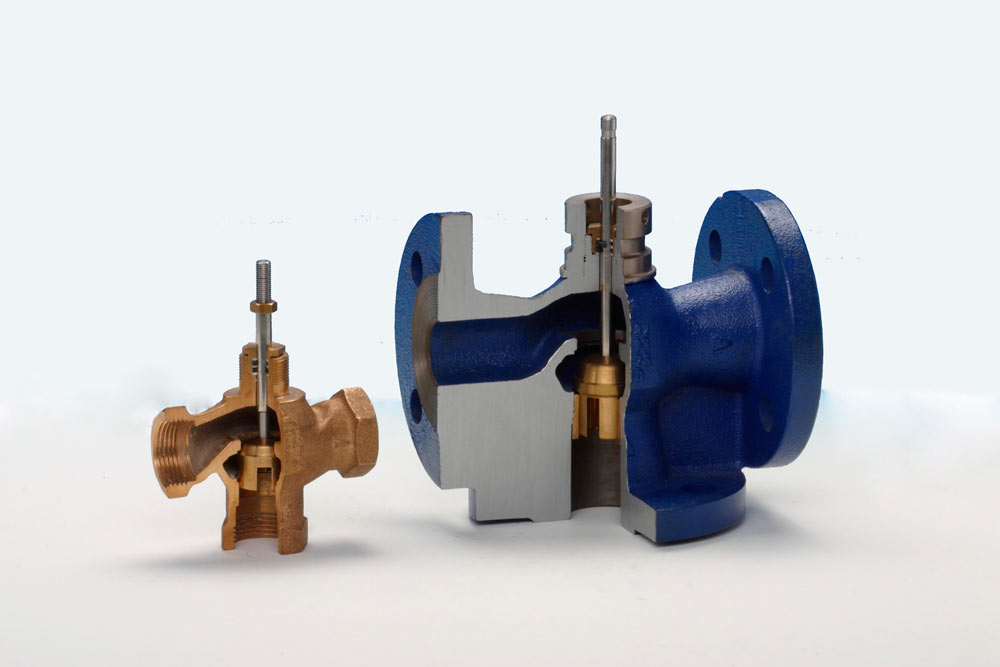

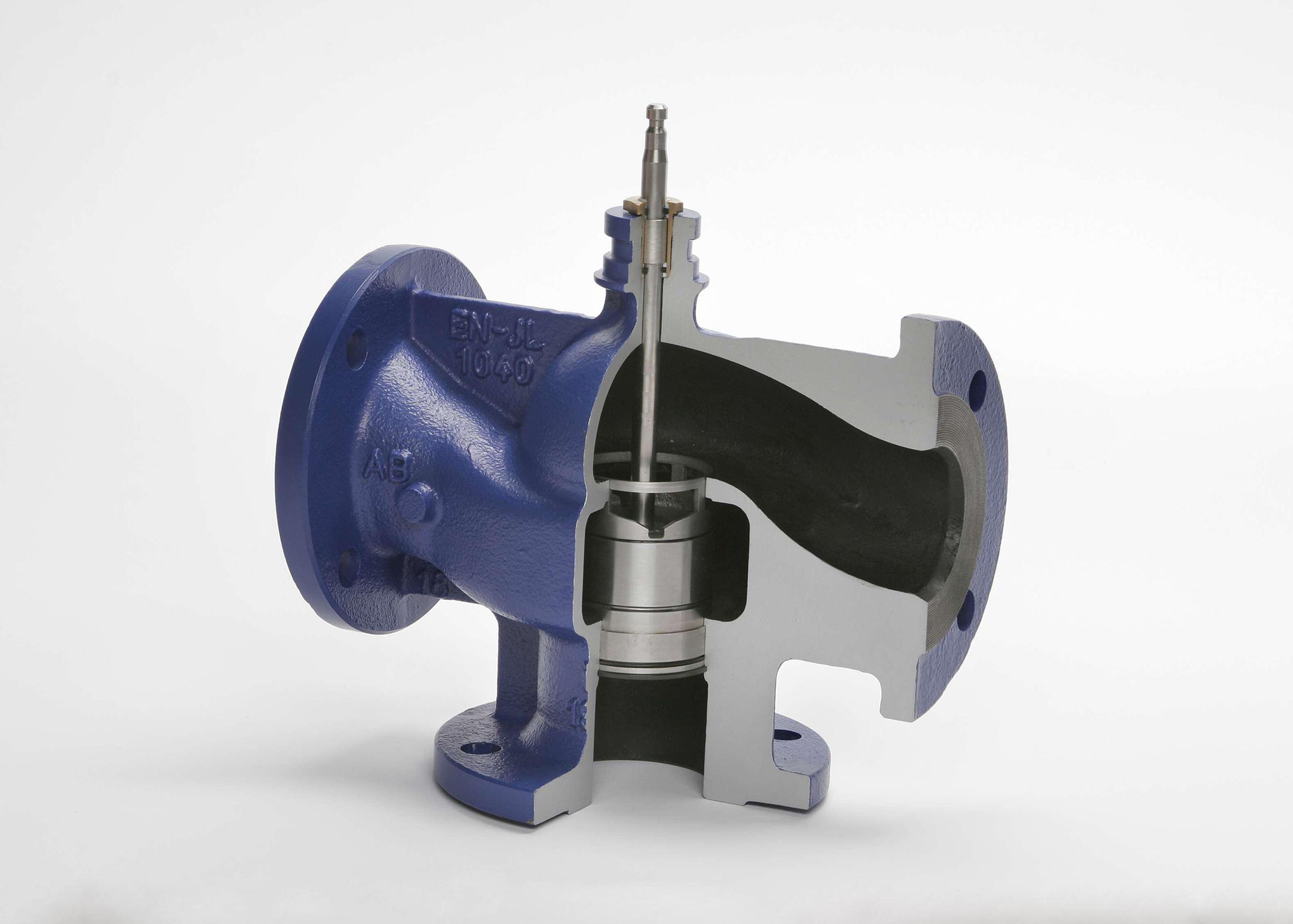

Клеточные. В клеточных моделях затвор выполнен в виде полого цилиндра, перемещение которого происходит внутри клетки, выступающей в качестве направляющего устройства и седла в корпусе. Клетка имеет радиальные отверстия, за счет которых происходит регулирование расхода рабочей среды. Подобная арматура раньше именовалась перфорированной поршневой. Благодаря своим конструкционным особенностям клеточные клапаны снижают вибрацию, шумы, кавитацию в процессе эксплуатации.

-

Мембранные. Трубопроводная арматура такого типа имеют внешние или внутренние гидро- или пневмоприводы мембранного типа. В моделях с внутренним приводом изменение расхода рабочей среды происходит посредством перекрытия прохода в седле резиновой, фторопластовой, полиэтиленовой мембраной, на которую оказывается давление управляющей среды. В моделях с внешним приводом передача перестановочного усилия происходит на опору штока через мембрану, а через шток на регулировочный орган. При сбросе давления управляющей среды происходит возвращение мембраны в изначальное положение при помощи пружины. Главные преимущества агрегатов такого типа: герметичность подвижного соединения, стойкость материалов к коррозийным процессам, обеспечение надежной защиты внутренних поверхностей вентиля от негативного влияния рабочей среды.

-

Золотниковые. В таких моделях расход рабочей среды регулируется за счет поворота золотника на определенный угол. Чаще всего такие агрегаты применяются в энергетической сфере (их также называют «регулирующими кранами»).